瑞氣始創于1979年,是一家從事氣體設備及氣體產品應用研究開發的公司,歷經四十余載的研究、創新與市場深耕,我們已在國內外市場成功應用超過4000多套系統,我們的產品與服務廣泛應用于石油、化工、電子、食品、煤炭、醫藥、熱處理等多個行業,為全球客戶提供了高效、可靠的氣體及氣體設備解決方案。

經過多年沉淀,瑞氣推出了BGPN/PNF/PNF+等系列變壓吸附制氮裝置可滿足合成氨行業所需的氮氣,如果您有合成氨氮氣需求,請聯系我們。

綠氨是無碳化的氨合成與生產,由綠電制取的綠氫與空氣分離得到的氮經過一定的合成工藝合成為綠氨;綠氨在清潔動力燃料、清潔電力燃料(火電摻燒)、儲氫載體等新應用場景與市場擁有極大的應用潛力,其滲透有望不斷快速攀升,2030年全球年產量有望超2000萬噸,2050年超5.6億噸,成為全球新型清潔能源供應體系的重要一環。

綠氨是無碳化的氨合成與生產,由綠電制取的綠氫與空氣分離得到的氮經過一定的合成工藝合成為綠氨。

綠氨,與傳統氨的主要區別在于生產過程的無碳性質。

從原料輸入的角度來看,綠氨由兩個核心輸入組成:氮氣、氫氣;可以拆分成:水、空氣、可再生電力三個要素;首先,氫氣由水經可再生電力電解產生,即綠氫;而氮氣是從空氣中分離出來得到;綠氫與氮通過哈伯-博世等合成氨工藝結合成氨。

在整個綠氨的生產過程中,所有過程均由可再生電力(綠電)驅動,無二氧化碳的排放,滿足此標準的生產過程生產出的氨為“綠氨”。

與氫類似,根據原料中氫氣的碳足跡,合成氨被分為灰氨、藍氨和綠氨。

灰氨中的氫氣來源于天然氣或者煤炭,由傳統的 Haber-Bosch 高溫催化工藝制備而成;

藍氨則是將灰氨生產過程中的二氧化碳進行捕集;

綠氨是基于可再生能源提 供能量來源的前提下,以水為原料提供綠氫,然后與氮氣混合通過熱催化或者電催化等新型低碳技術制備而成。

合成氨傳統應用市場主要集中在傳統的農業與工業方面。農業領域,氨主要作為尿素、復合肥的原料;工業領域,氨則用于生產車用尿素和煙氣脫硝等,其中近些年己內酰胺、丙烯 腈、硝酸、煙氣脫硝等細分工業應用市場對合成氨的需求均有較大增幅勢頭。

化肥:尿素、硫酸銨、磷酸一銨、硝酸銨、磷酸二銨等

其他用途:紡織品、爆炸物、冷凍劑、藥物等

新用途:船用燃料、發電燃料、儲氫載體(間接用途)

綠氨(可再生氨)的生產工藝主要是指全程以風力、光伏發電等可再生能源為動力開展的電解水制氫及空氣分離制氮再通過一定的合成工藝生產綠氨的過程,即通過綠電、綠氫制備綠氨。當前,綠氨核心的合成工藝主要可分為以下三大類路徑,其中傳統工藝哈伯博世法應用最為成熟。

傳統工藝:基于傳統的哈伯-博世法(熱催化+高溫高壓)耦合綠氫

基于傳統哈伯-博世法(熱催化+高溫高壓) 耦合綠氫:反應壓力20~50MPa,反應溫度350~500 ℃,在鐵基催化劑作用下,綠氫和氮氣合成綠氨。

柔性工藝:(熱催化+低溫低壓法)耦合綠氫

該方式通過降低工作溫度與壓力的限制將合成氨裝置的小型化、靈活化變為可能,從技術和工藝流程角度看,該方式更容易實現大規模綠氨生產。

新型工藝 :光催化/等離子體/電化學等耦合綠氫

新型工藝包括電催化、光催化、生物催化、電磁催化合成氨等,各類新型工藝尚處實驗室研究迭代階段、相關的催化劑材料與工藝流程尚不成熟,距產業化還有比較大的距離。

結合各技術路線的實現方式、特點及成熟度來看,我們認為對傳統的哈伯法灰氨合成工藝加以改良僅能作為短期內灰氨向綠氨過渡的有益探索,但無法滿足大規模綠氨的供應; 靈活性更高的低溫低壓法有望成為未來大規模制取綠氨的主流技術路徑

1. 空氣分離制氮

空氣凈化環節

起始對空氣進行壓縮并去除灰塵、雜質等污染物的操作十分關鍵。空氣中的灰塵等雜質若不提前去除,后續進入變壓吸附制氮裝置時,可能會堵塞吸附劑的孔隙,降低吸附劑對不同氣體成分的吸附效果,影響氮氣制取的純度和效率。通過壓縮空氣初步凈化,能為后續精準分離氣體奠定良好基礎。

例如,微小的灰塵顆粒長期積累在吸附劑表面,會使吸附劑可用于吸附氧氣、二氧化碳等氣體的有效表面積減小,導致這些雜質氣體不能被充分分離出去,進而使最終制取的氮氣純度達不到要求。

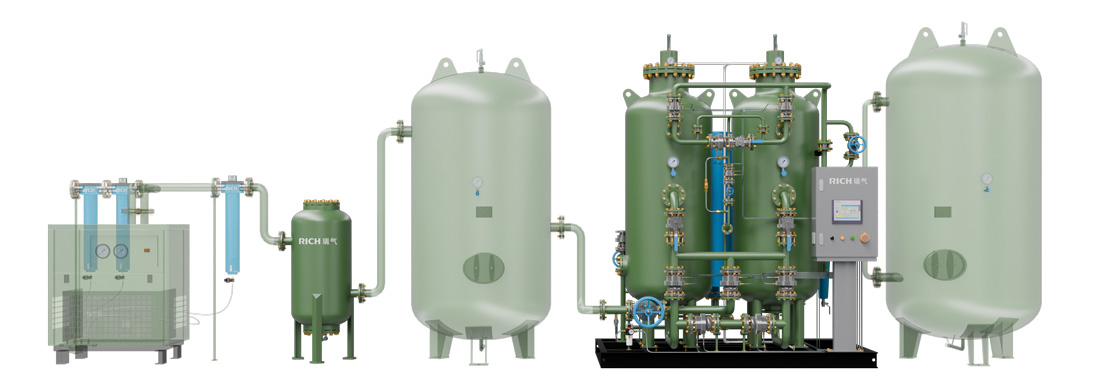

變壓吸附制氮裝置

該裝置利用吸附劑對不同氣體成分吸附能力的差異來分離氣體,這體現了一種高效且環保的氣體分離理念。通過精準選擇合適的吸附劑,并控制好變壓吸附的壓力變化等參數,可以精準地將氧氣、二氧化碳等不需要的氣體從空氣中去除,得到高純度的氮氣。

比如,某些特定的分子篩吸附劑對氧氣分子有著較強的吸附作用,在一定壓力下能優先吸附氧氣,當壓力改變時又可實現吸附劑的再生,循環利用進行氮氣制取,且整個過程利用新能源電力,符合綠色生產要求,所制得的“綠氮”為后續合成綠氨提供了優質原料。

2. 電解水制氫

電解槽及能源利用

選用可再生能源(如太陽能、風能、潮汐能等)產生的電力驅動電解槽進行水分解,從源頭上保證了制氫過程的綠色低碳。不同類型的電解槽(如堿性電解、質子交換膜、固體氧化物電解等)各有特點。堿性電解槽技術成熟、成本較低,但電解效率相對有限;質子交換膜電解槽電解效率高、氫氣純度高,但膜成本較高;固體氧化物電解槽可在高溫下運行,具有較高的理論電解效率,但對材料和操作條件要求嚴格。

例如,在太陽能資源豐富的地區,利用光伏發電產生的電力供給堿性電解槽制氫,既充分利用了清潔能源,又發揮了堿性電解槽大規模穩定制氫的優勢,實現了資源的合理配置,推動綠色制氫進程。

氫氣純化處理

電解后產生的氫氣進行純化處理必不可少。因為即使在理想的電解條件下,氫氣中仍可能夾雜少量如堿霧(對于堿性電解槽而言)、微量的其他雜質氣體等,這些雜質若不除去,進入合成氨環節會影響催化劑的活性,降低合成氨的反應效率,甚至可能導致催化劑中毒失活。

比如,堿霧中的氫氧化鉀或氫氧化鈉成分若混入合成氨原料氣中,會與催化劑表面發生化學反應,改變催化劑的化學結構,使其無法有效催化氮氣和氫氣的反應,所以必須通過特定的純化工藝,如洗滌、吸附等方法去除雜質,保障氫氣質量符合合成氨要求。

3. 合成氨

氣體混合與壓縮

將高純度的氮氣和氫氣按照特定比例混合是合成氨的前提。準確的比例控制至關重要,因為氮氣和氫氣的反應是按照化學計量比進行的,偏離合適比例會導致反應不完全,影響合成氨的產量和效率。

例如,若氫氣比例過高,多余的氫氣無法參與反應,造成原料浪費,且在后續循環過程中還會增加設備的處理負擔;若氮氣比例過高,同樣會使反應不能充分進行。而后續通過壓縮機對混合氣體進行壓縮、提高氣體壓力,目的是為了使氣體能夠在合成塔內更好地進行反應,適宜的壓力有助于提高反應速率和氨的產率。

合成塔內反應

混合氣體進入合成塔后先經過熱交換器升溫,這一步驟是為了使氣體達到催化劑發揮最佳活性的適宜溫度范圍,因為合成氨反應需要在一定的溫度條件下才能高效進行。

隨后進入放有催化劑的接觸室,催化劑在反應中起著關鍵的催化作用,能極大地降低反應的活化能,使原本需要在高溫高壓等苛刻條件下才能發生的氮氣和氫氣反應,在相對溫和的條件下就能順利進行。不同的催化劑有著不同的活性、選擇性和穩定性特點,選擇合適的催化劑對提高合成氨效率和產品質量意義重大。

例如,鐵基催化劑是傳統且應用廣泛的合成氨催化劑,其成本相對合理,活性能夠滿足工業生產需求,但科研人員也一直在研發性能更優的新型催化劑,以進一步提高合成氨的效率和降低能耗。

4. 氨的分離

冷凝分離原理

利用氨氣與氮氣、氫氣沸點的差異進行冷凝分離是一種巧妙且有效的分離方法。通過冷凝器對從合成塔出來的混合氣體進行冷卻,使氨氣液化,而氮氣和氫氣仍保持氣態,從而實現氨的分離。

例如,氨氣的沸點相對較高,在適當的低溫冷卻條件下能迅速轉變為液態,便于收集儲存,而氮氣和氫氣沸點低,依然以氣體形式存在,可通過后續的管道等設施進行循環再利用,這樣既得到了目標產品綠氨,又實現了原料氣體的高效循環利用,提高了整個綠氨生產工藝的原料利用率,降低生產成本,符合綠色化工生產的理念。

氣體循環利用

未反應的氮氣和氫氣混合氣體通過壓縮機再次送入合成塔形成循環利用,這一循環機制是保證合成氨工藝高效、經濟運行的關鍵環節。通過不斷循環,讓未反應的原料氣體有機會再次參與反應,最大限度地利用原料,提高合成氨的總體轉化率,減少原料的浪費,在保證綠氨產量的同時,也提升了整個生產工藝的可持續性和經濟性。

Copyright@2020上海瑞氣氣體科技有限公司 滬公網安備31011602001861號 制氮機 制氮設備 PSA制氮機 網站地圖